基板を守るために必要不可欠なコーティング。一見簡単な工程に見えるかもしれませんが、間違えると基板が壊れる原因になることもあります。本記事では、コンフォーマルコーティングで失敗しないための注意点について詳しく紹介していきます。トラブルの発生を防止する方法についても紹介しているので、ぜひ参考にしてください。

基盤が壊れるもとになる!失敗の原因とは

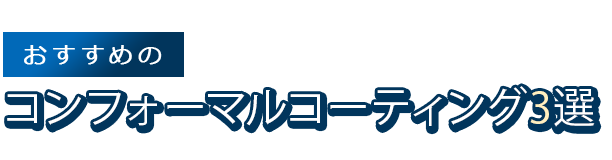

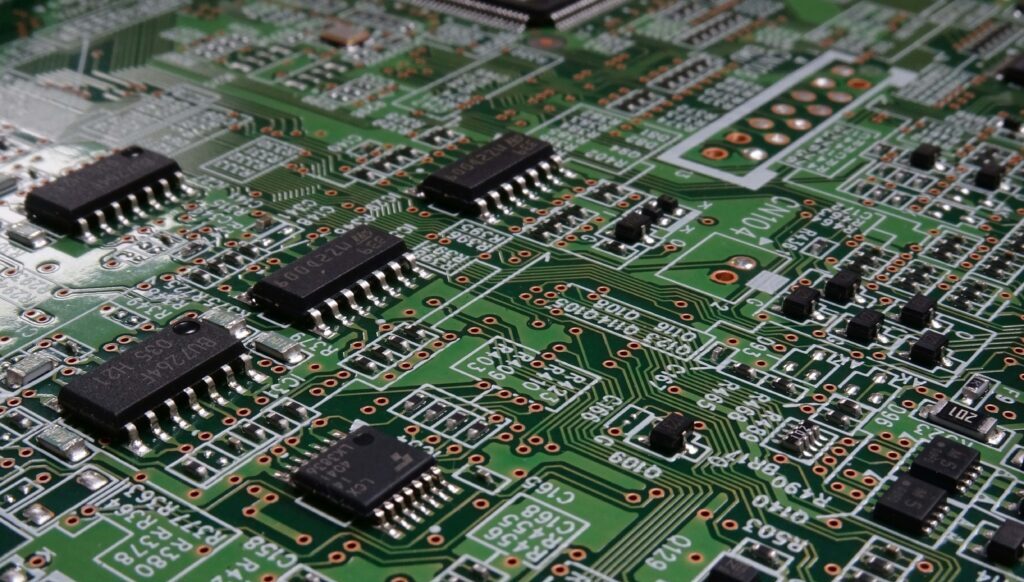

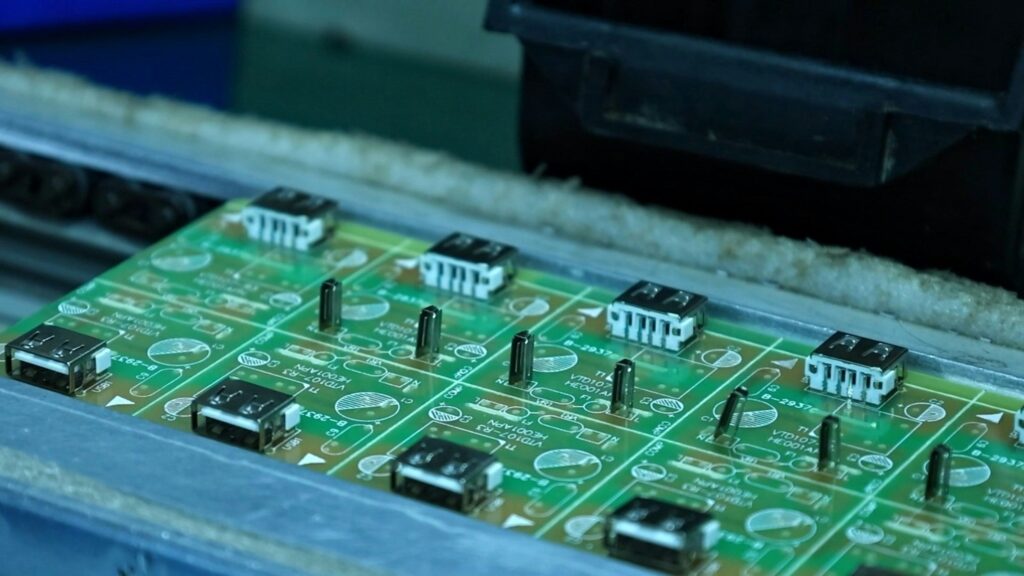

電子機器内部に取り付ける基板は、周囲の環境の影響を受けやすく、何の対策も行わないと湿度やほこりなどによって傷つき壊れる恐れがあります。そのため、基板を守るためにはコーティングによって保護することが求められます。基板は精密機器であり、取り扱い方法を誤ると壊れることもあるので注意が必要です。ここではよくある失敗の原因をまとめて紹介します。あらかじめ失敗の原因を把握しておくことで、予防につなげられます。

間違った使い方

基板が搭載されている電子機器は精密で、間違った使い方をすると簡単に壊れます。例えば防水加工が施されていないのに、湿気が多い環境下に放置すると誤動作が起こり壊れてしまいます。基板を壊さないためには、正しく扱うことが大切です。電源を入れたままプラグを抜く

電源を切らずにいきなりプラグを抜くと、過電圧の影響で基板内の電子部品が壊れることがあります。電圧に強い部品であれば壊れませんが、電圧に弱い部品が搭載されている時は、故障の原因となります。プラグを抜く時は、必ず電源を切ることを徹底しましょう。基板の腐食

基板の腐食も失敗の原因の1つです。基板の電気回路の配線部分は銅箔でできており、銅箔は湿気に弱い性質があります。実装工程時に湿気が多い環境で放置したり、素手で触ったりすると腐食し故障の原因となるため、湿気には注意が必要です。静電破壊

基板は静電気に弱いため、作業中に静電気が発生すると基板が壊れる場合があります。静電破壊を防ぐには、作業員に静電服や静電靴、静電帽子、静電手袋を着用させたり、静電気除去装置を導入したりする方法が有効です。少しの静電気でもICチップが破壊される可能性があるので、注意しましょう。経年劣化

誤った扱い方をしていないのに、突然基板が壊れてしまった時は、経年劣化が原因だと考えられます。壊れた原因が思い当たらない時は、経年劣化を考えてみましょう。基板の保管状態によっては、想定よりも経年劣化が早く進むこともあります。コンフォーマルコーティングの手順

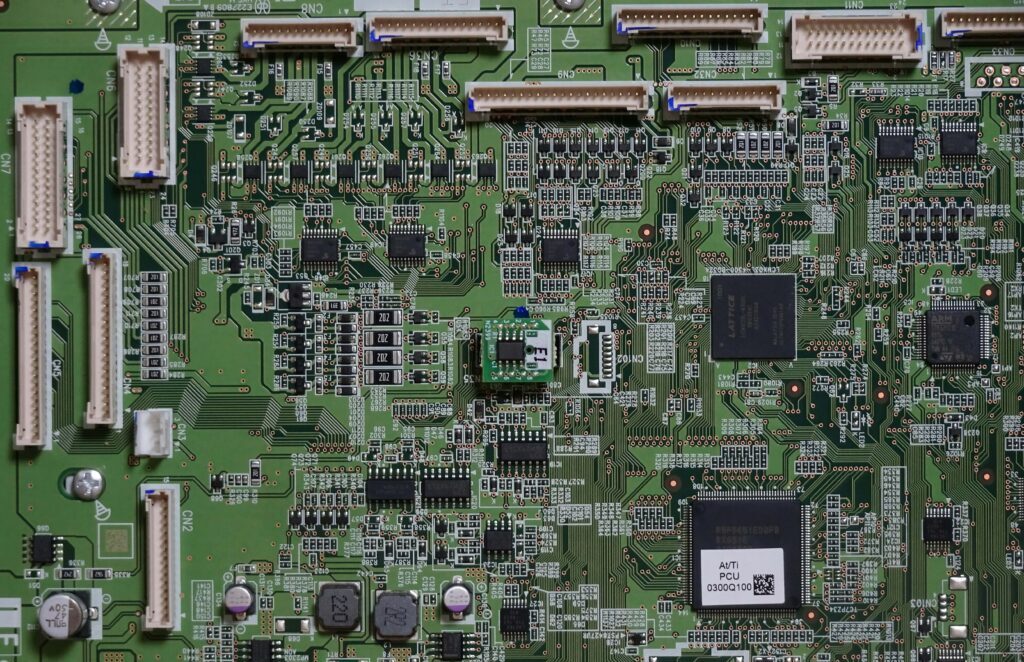

次に具体的な作業の手順を紹介します。大きく分けると洗浄や液剤の選定、マスキングなどの工程があります。表面の洗浄

まずは基板の表面を洗浄します。事前に洗浄を行うことで、コーティングの効果や品質を高めることが可能です。洗浄方法としては空気で吹き飛ばす方法や純水で汚れを落とす方法、洗剤を用いる方法、超音波を用いる方法などがあります。洗浄方法次第では、その後乾燥工程を挟みましょう。液剤の選定と準備

次にコーティング剤の選定と準備を行います。目的に合わせて適切な液剤を選択することが大切です。コーティング

使用する液剤を選定したらコーティングを行います。主な手法としては、スプレーガンを用いる方法やハケで手塗する方法、ディッピングする方法、ディスペンサーを用いる方法などがあります。基板に塗布禁止領域がある場合は、必ず事前にマスキング処理を施しましょう。ディスペンサーや筆を用いて塗布する時は、液剤が飛び散る心配がないため、マスキング処理を省いても問題ありません。正しくマスキング処理が行えていないと、端子や接続コネクターなどの液剤が付着してはいけないパーツと液剤が付き故障に繋がります。