電子回路の保護や耐久性向上に欠かせないコンフォーマルコーティング。スプレータイプの塗料を使った方法は、手軽さと均一性から人気があります。この記事では、一般的な電子機器の心臓部である回路基板をスプレーで保護する具体的な手順と失敗しないためのポイントを、初心者にもわかりやすく解説します。

プリント基板のコーティング方法

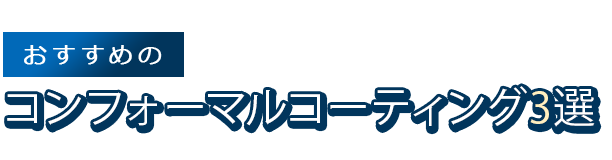

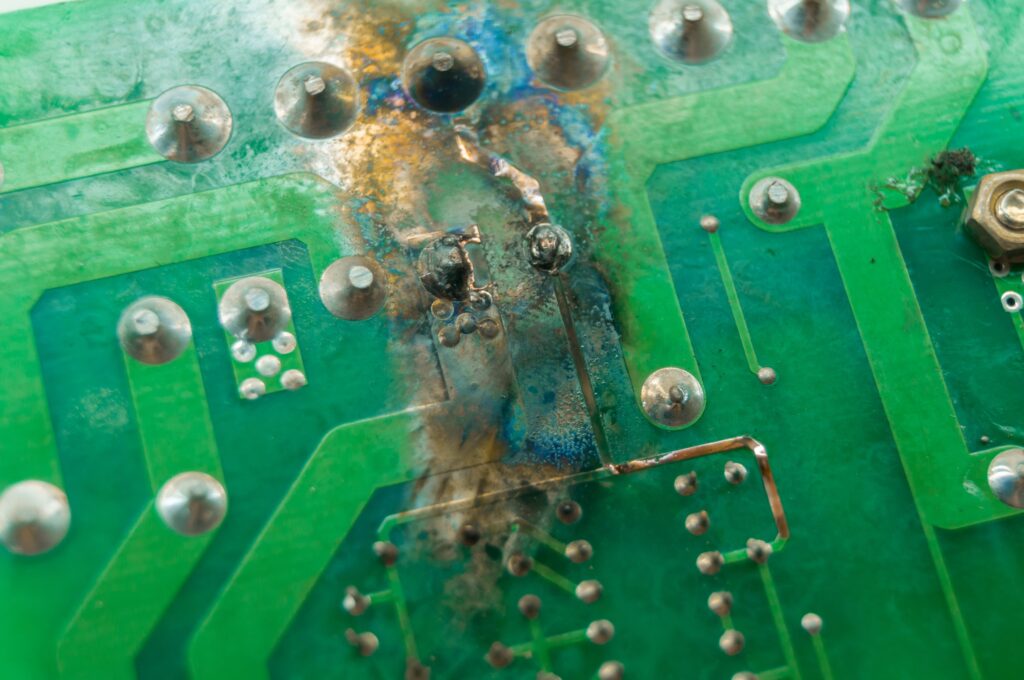

プリント基板のコーティングは、電子回路を湿気や埃、化学物質から守り、製品の耐久性と信頼性を高める重要な工程です。その方法は大きく分けて全面塗布と部分塗布の二種類があります。全面塗布

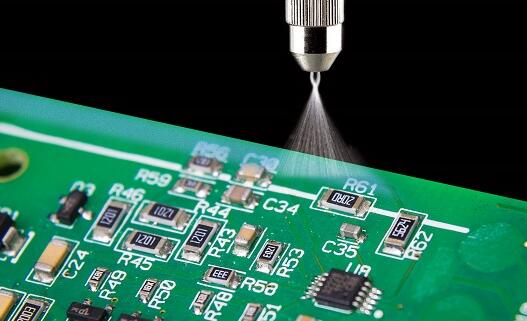

代表的な手法として、スプレー塗布と浸漬塗布があります。スプレー方式では、基板から適切な距離を保ちながら均一に吹き付けることで、広範囲を短時間で処理できます。ただし、周囲への飛散に注意が必要です。厚みを出したい場合は、薄く何度も重ねるのが効果的です。浸漬方式は基板全体を溶液に浸す方法で、複雑な形状でも隅々まで均一にカバーできますが、不要箇所へのコーティングを避けるためのマスキング処理が必要となります。

部分塗布

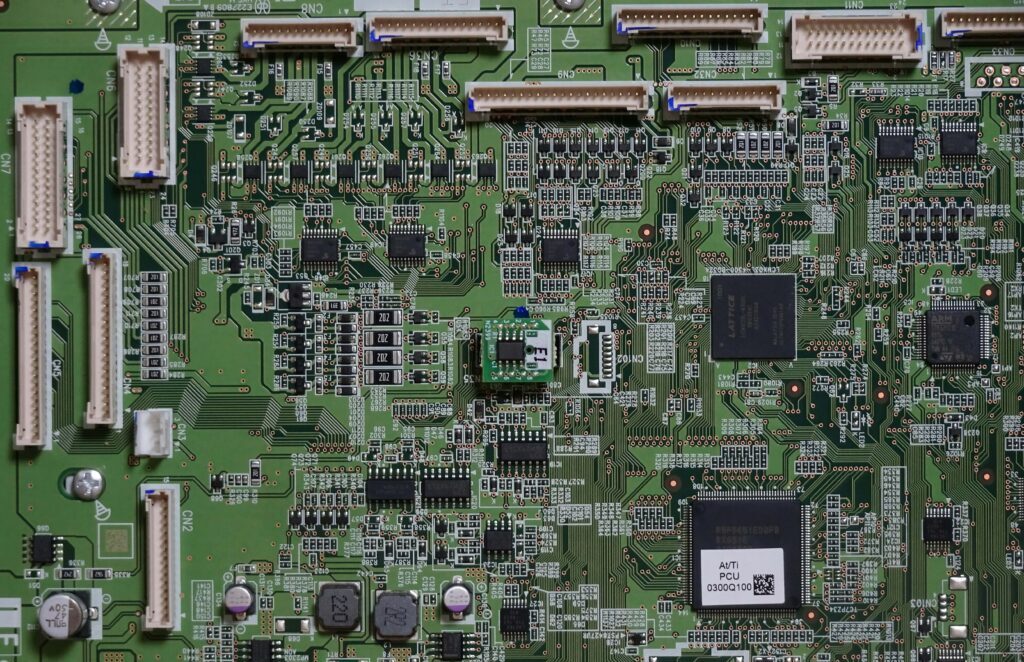

部分塗布では、手作業と自動塗布機による方法があります。手作業は細かい部分に正確に塗れる利点がありますが、品質のばらつきが生じやすいです。一方、自動塗布機は座標制御により極小部品にも正確に塗布でき、均一な品質が保てます。工程のポイントと材料選び

どの方法でも重要なのは前処理です。基板表面の清掃や静電気対策を徹底し、適切な換気と保護具の使用も欠かせません。また、コーティング材料は使用環境に応じて選択します。一般的なアクリルやウレタン樹脂系に加え、高い防湿性や耐薬品性が求められる場合はフッ素系が適しています。最適な方法は基板の形状、生産量、要求される品質、コストなどを総合的に判断して決定します。近年では小型化する部品に対応するため、ピンポイント塗布技術も発展しています。

プリント基板をスプレーでコーティングする手順

電子回路基板をスプレー方式で保護する工程は、製品の寿命と信頼性を高める重要な作業です。ここでは、プリント基板をスプレーでコーティングする手順をご紹介します。1. 前処理

まず始めに、対象となる基板の表面処理を行います。油分や埃、水滴などをきれいに取り除くことで、保護材の密着性が向上します。また、保護剤が付着すると問題が生じる端子部分などには、事前に専用テープでおおい、保護します。静電気による塗布ムラを防ぐため、湿度管理や除電装置の使用も効果的です。2. 機材の準備

次に、機材の準備に移ります。基板の大きさに合わせた噴霧器を選択します。小型の回路板なら模型用の細かい霧を出せる器具も適しているでしょう。保護液の濃度も適切に調整し、弱い圧力で噴霧すると周囲への飛散を最小限に抑えられます。3. 塗布作業

実際の塗布作業では、噴霧器を基板から10〜30センチほど離し、一定の動きで均等に吹きかけます。ここで重要なのは、一度に厚く塗るのではなく、薄い層を乾かしながら何度も重ねていく方法です。この技術により気泡やムラのない均一な保護層が形成されます。4. 乾燥と仕上げ

乾燥過程では、使用する材料によって時間が異なりますが、とくにフッ素系の場合は室温で約15分程度で乾きます。複数回塗る場合は、各層の間に十分な乾燥時間を設けることが大切です。最終段階では、保護テープを取り外し、全体の仕上がりを確認します。必要に応じて膜の厚さや電気的な絶縁性の測定も行います。

プリント基板をスプレーでコーティングする際の注意点

電子回路基板をスプレー式保護剤でおおう作業では、いくつかの重要な注意点があります。ここでご紹介しましょう。静電気対策

回路板の帯電や噴霧時の摩擦によって生じる電気は塗装ムラの原因となるため、湿度管理や除電装置の使用が効果的です。噴霧作業のポイント

噴霧作業では、適切な距離を保つことがポイントです。一度に厚く塗るのではなく、薄い層を何度も重ねることで気泡やムラのない仕上がりになります。保護膜の厚さ管理も大切です。厚すぎると熱がこもりやすく、薄すぎると湿気から十分に守れません。とくにスプレー方式では薄くなりやすいため、複数回の塗布で調整することが推奨されます。