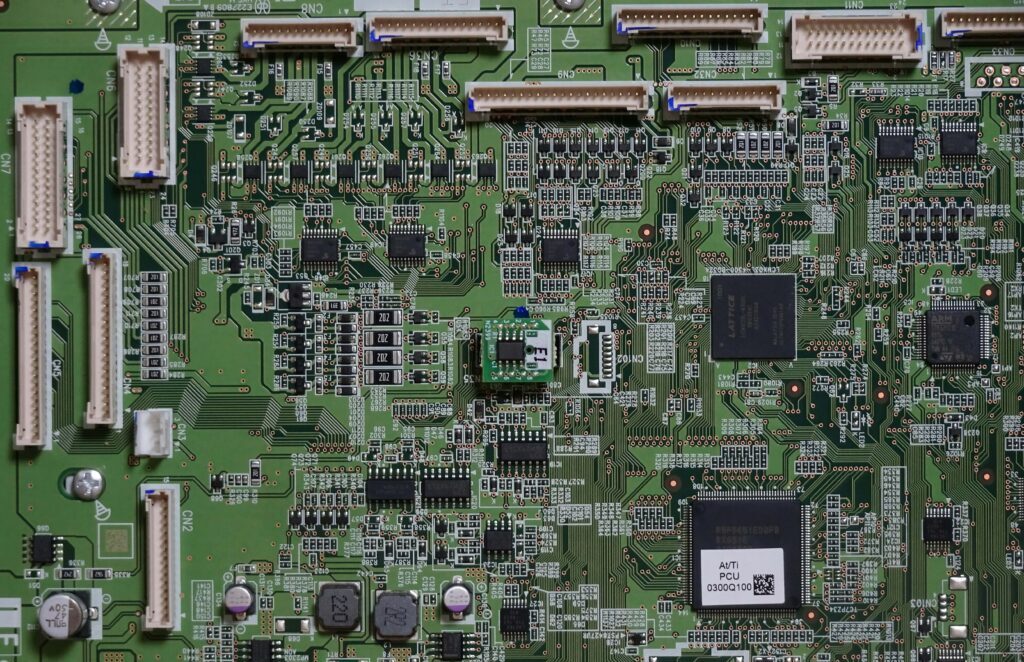

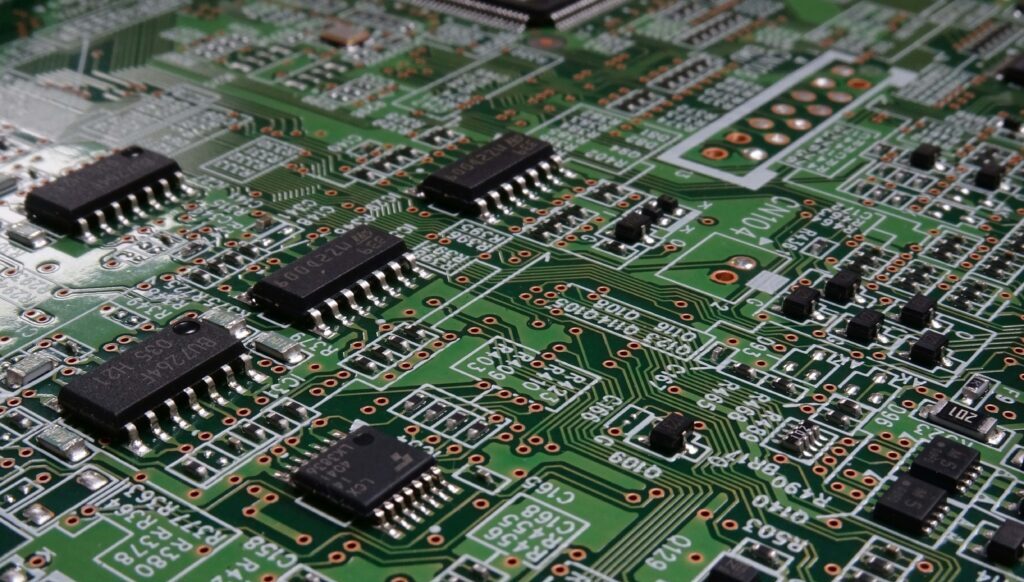

電子機器に組み込まれている基板部分は非常に繊細であり、外部からの影響で故障や損傷が起こる恐れがあります。トラブルを防いで機器の耐久性や信頼性をアップさせるためには、基板をしっかりとコーティングすることが重要です。今回は基板のコーティングについて詳しく解説します。ぜひ参考にしてください。

なぜ基板をコーティングするのか

基板のコーティングは電気機器の質を維持するために重要な役割を果たす過程のひとつです。ここでは、コーティングの役割について詳しく解説します。湿気やごみから基板を守るため

高密度実装や高電圧回路の基板は、とくに電気的接触リスクが高いため、絶縁性を高めるコーティングが不可欠です。中でも屋外での使用がメインとなる機器は外部の空気にさらされる時間がとくに長いため、防湿・防塵対策が不可欠です。コーティングでしっかりと表面を覆えば、基板の内部に湿気やごみ・ほこりが入り込むのを防ぐことが可能です。ショートや腐食などの不具合を防止できることから、製品の性能アップにもつながります。

絶縁性をアップさせるため

基板は複雑な回路で構成されており、電気接触などが起こると故障や不具合の原因になり得ます。コーティング剤は絶縁性能が非常に高いため、不要な電気的接触や漏電などのトラブルを回避することが可能です。基板の中でも高密度実装されているものや高電圧回路が取り入れられたものはとくに電気的接触のリスクが高いため、絶縁性を向上させられるコーティングが不可欠となります。

薬品・溶剤の侵入を防ぐため

基板が組み込まれている製品の中には、薬品や溶剤の侵入リスクがあるものも少なくありません。薬品や溶剤は基板や回路の故障原因にもなるため、コーティングにより基板の表面を覆うことでバリアを作るのが有効です。コーティングは薬品・溶剤の侵入を防止する化学的な膜となり、基板との接触を防止できます。熱伝導性をアップさせるため

基板が組み込まれている製品を使用する際は、部品の電気エネルギーが熱エネルギーに変わるのが特徴です。一般的には高密度実装の基板が採用されているもののように製品自体の性能が高い機器ほど発生する熱量も大きく、熱伝導性が低いと故障などの原因にもなり得ます。コーティングの中でもシリコンやエポキシ樹脂が原料となっているものを使用すれば、基板全体の熱伝導性が上がることから発生した熱量が均一に広がり、一部のみが熱を帯びて機器の性能を損なったり、故障したりするリスクを低減することが可能です。

基板をコーティングする方法

基板のコーティングにはさまざまな手法があり、それぞれで特徴や作業方法が異なります。ここでは、具体的なコーティング方法について詳しく解説します。全面塗布

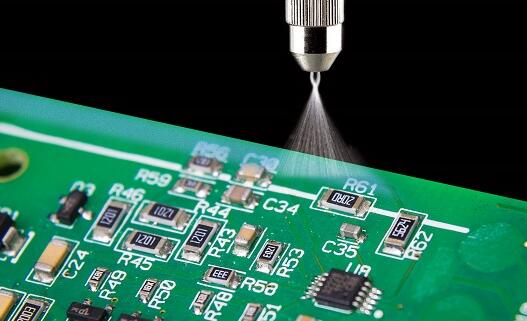

スプレーまたは浸漬によって基板全体をコーティングする方法です。スプレーを使用したコーティングでは、専用のスプレーガンで薬剤を吹きつけてコーティングします。コーティング剤を均一に・広範囲に吹きつけられるため、ムラなく素早く作業を終えられるのがメリットです。ただし、スプレーガンで吹きつけたコーティング剤が周りにも付着し、周囲が汚れてしまうため注意が必要となります。また、コーティングの全体塗布の方法には浸漬も挙げられます。

浸漬は液体の薬剤に基板を漬けて全体をコーティングするものであり、基板の形にかかわらずしっかりと全体を覆えるのがメリットです。さらに、コーティング剤浸漬による手軽さも魅力です。

一方で、基板そのものを液体に漬けることから、コーティング不要な部分がある場合には後処理でコーティングを取る必要がある点がデメリットとなります。

部分塗布

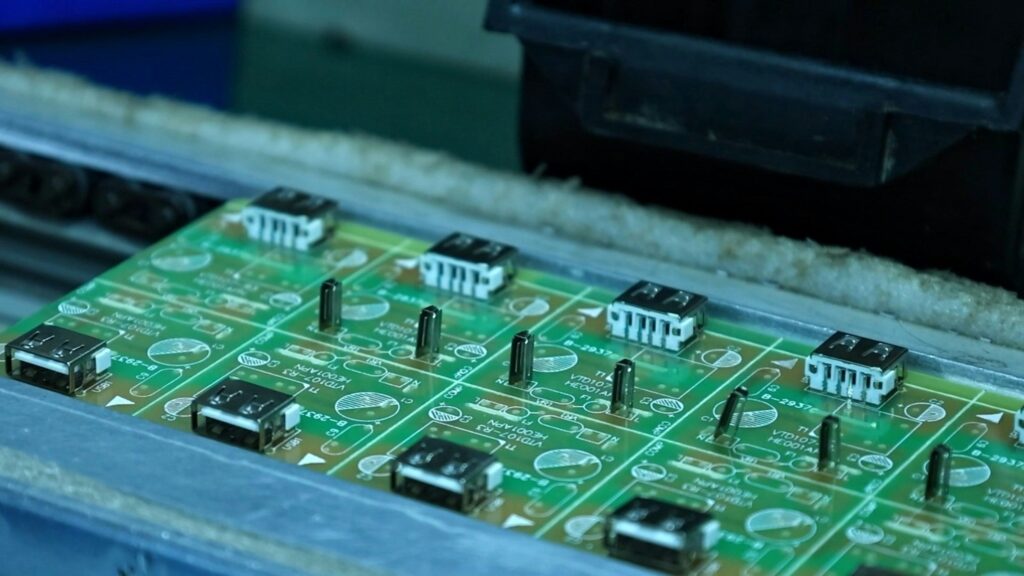

手塗りまたは機械塗りにより、基板のうち一部分のみをコーティングする方法です。手塗りは手動の分配器や筆を使用して手作業でコーティング剤を塗布する手法であり、ていねいかつ正確に作業できるのが魅力です。しかし、作業者のスキルによって塗りムラや質のばらつきがでたり、作業に時間がかかったりするのがデメリットとなります。また、機械塗りではポイントタイプの自動塗布機器を利用します。

機械塗りは細かな部品であっても塗布したい部分にのみ正確にコーティング剤を塗れるのが大きなメリットですが、機器の設定が複雑でプログラミングに時間を要するため注意しましょう。